No cenário da manufatura moderna, a precisão e a durabilidade são os pilares gêmeos do sucesso. Q...

Menu Web

Pesquisa de produtos

Linguagem

Sair do Menu

Categorias de notícias

PRODUTO

PUBLICAÇÕES RECENTES

-

Tudo o que você precisa saber sobre estampagem profunda de alta precisão: seu guia definitivo

Jan 08,2026 -

As pias de aço inoxidável para RV são fáceis de limpar?

Jan 01,2026 -

Por que os bebedouros de metal para animais são a melhor escolha para água potável segura para animais de estimação?

Dec 23,2025 -

O que fazer se aparecerem rebarbas nas peças estampadas de metal? Como evitá-los?

Dec 09,2025 -

O que são peças de dobra e estiramento de metal?

Dec 02,2025

Como evitar enrugamentos e rachaduras na produção de peças de trefilação profunda em aço inoxidável?

Compreendendo as causas básicas de enrugamento e rachaduras em estampagem profunda

Estampagem profunda em aço inoxidável é um processo de conformação de metal de precisão que transforma chapas planas de aço inoxidável em peças ocas e complexas, usadas em indústrias que vão desde a automotiva até a de dispositivos médicos. No entanto, dois defeitos comuns frequentemente atrapalham a produção: enrugamento e rachaduras. O enrugamento normalmente ocorre quando as bordas externas da chapa metálica (conhecida como “área de suporte do blank”) sofrem tensão insuficiente durante o estiramento, fazendo com que o excesso de material se dobre ou se amontoe. A fissuração, por outro lado, resulta de tensão excessiva no metal – seja devido à distribuição desigual de forças, seleção inadequada de material ou lubrificação inadequada – que excede a resistência à tração do aço inoxidável, levando a fraturas, especialmente em áreas com raios estreitos. Ambos os defeitos não apenas estragam as peças, mas também desperdiçam materiais, tempo e mão de obra. Abordá-los requer correções direcionadas que se alinhem com a física do processo de estampagem profunda e as propriedades exclusivas do aço inoxidável.

Etapa 1: Selecione o tipo correto de aço inoxidável para estampagem profunda

Nem todas as classes de aço inoxidável são igualmente adequadas para estampagem profunda – a escolha da liga correta é a primeira linha de defesa contra enrugamentos e rachaduras. A conformabilidade do aço inoxidável é determinada pela sua ductilidade (capacidade de esticar sem quebrar) e taxa de endurecimento (com que rapidez ele se torna mais duro durante a conformação).

Os aços inoxidáveis austeníticos (por exemplo, 304, 316) são os mais populares para estampagem profunda. Eles oferecem alta ductilidade e baixa taxa de endurecimento, o que significa que podem esticar uniformemente sem se tornarem quebradiços ou desenvolverem rachaduras. A classe 304, em particular, é ideal para peças profundas e complexas devido à sua resistência e conformabilidade equilibradas.

Os aços inoxidáveis ferríticos (por exemplo, 430) têm menor ductilidade e maiores taxas de endurecimento, tornando-os mais adequados para estampagens rasas em vez de processos profundos de vários estágios. O uso de classes ferríticas para peças profundas aumenta o risco de rachaduras, pois o metal endurece muito rapidamente sob tensão.

Além disso, verifique a consistência da espessura do material. Chapas de aço inoxidável com espessura irregular (variação superior a 0,1 mm) podem levar a uma distribuição desigual de força durante o estiramento – áreas mais finas podem esticar demais (rachaduras), enquanto áreas mais espessas podem causar acúmulo excessivo de material (enrugamento). Sempre obtenha folhas com tolerâncias de espessura restritas para projetos de repuxo profundo.

Etapa 2: Otimize a força do suporte do blank (BHF) para evitar enrugamentos

A Força de Suporte da Placa (BHF) – a pressão aplicada à borda externa da chapa de aço inoxidável durante a trefilação – é fundamental para controlar o fluxo do material e evitar enrugamento. Muito pouco BHF permite que a área do suporte da peça bruta se mova livremente, causando excesso de material que se dobra e se transforma em rugas. Muito BHF, entretanto, restringe o fluxo de material, aumentando a tensão nas paredes da peça e aumentando o risco de trincas.

Para otimizar BHF:

1. Comece com uma linha de base: Para aços inoxidáveis austeníticos (por exemplo, 304), comece com um BHF de 10–15% da força de trefilação (calculada com base na resistência ao escoamento do material e na área de superfície da peça).

2.Ajuste incrementalmente: Teste o BHF inicial em um pequeno lote de peças. Se aparecerem rugas, aumente o BHF em incrementos de 5–10% até que as rugas desapareçam. Se ocorrerem fissuras, diminua ligeiramente o BHF – isto equilibra a tensão enquanto ainda controla o fluxo do material.

3.Use BHF variável para peças complexas: Para peças com profundidades irregulares (por exemplo, aquelas com flanges ou raios apertados), use um suporte de peça bruta com zonas de pressão ajustáveis. Isto garante maior BHF em áreas propensas a enrugamento (por exemplo, flanges largas) e menor BHF em áreas com risco de fissuras (por exemplo, cavidades profundas).

As impressoras modernas de estampagem profunda geralmente incluem controles digitais BHF, permitindo ajustes em tempo real para manter a consistência em todas as execuções de produção.

Etapa 3: Refinar o projeto da matriz para reduzir o estresse e o desperdício de material

O design da matriz impacta diretamente o modo como o aço inoxidável flui e resiste às tensões durante a trefilação – matrizes mal projetadas são uma das principais causas de enrugamento e rachaduras. Os principais ajustes de projeto para minimizar defeitos incluem:

Otimize os raios da matriz: O “raio do canto” da matriz (onde a folha plana se dobra para dentro da cavidade da matriz) é crítico. Um raio muito pequeno (menos de 2 a 3 vezes a espessura do material) cria curvas acentuadas que concentram a tensão, causando fissuras. Um raio muito grande pode causar o acúmulo de material em excesso, causando enrugamento. Para a maioria das estampagens profundas de aço inoxidável, um raio da matriz de 3 a 5 vezes a espessura da chapa equilibra o fluxo do material e a distribuição de tensão.

Superfícies lisas da matriz: As superfícies ásperas ou arranhadas da matriz aumentam o atrito entre o aço inoxidável e a matriz, o que pode causar fluxo irregular do material (enrugamento) ou raspar o metal (enfraquecendo-o e causando rachaduras). Faça o polimento das superfícies da matriz até obter um acabamento de Ra 0,4 μm ou mais liso e inspecione regularmente quanto a desgaste ou danos.

Adicione contas de desenho (se necessário): Para peças com grandes áreas de suporte de molde (por exemplo, flanges largos), adicione “contas de desenho” pequenas e elevadas ao suporte de molde da matriz. Esses grânulos criam resistência controlada, retardando o fluxo de material e evitando que o excesso de material se acumule em rugas – sem adicionar tensão excessiva.

A prototipagem de matrizes com esses ajustes antes da produção completa pode ajudar a identificar e corrigir falhas de projeto antecipadamente, reduzindo defeitos dispendiosos posteriormente.

Etapa 4: aplique lubrificação de alta qualidade para minimizar o atrito

O atrito entre a chapa de aço inoxidável e a matriz/compressor é um culpado oculto por trás de enrugamentos e rachaduras. O excesso de atrito restringe o fluxo do material, fazendo com que o metal se estique de maneira desigual – as áreas mais finas racham, enquanto as áreas mais grossas enrugam. A lubrificação adequada reduz o atrito, permitindo que o metal deslize suavemente através da matriz e distribua a tensão uniformemente.

Ao selecionar e aplicar lubrificante para estampagem profunda de aço inoxidável:

Escolha o tipo certo: Use lubrificantes formulados especificamente para aço inoxidável – eles geralmente contêm aditivos de extrema pressão (EP) que suportam as altas forças de estampagem profunda. Para classes austeníticas, lubrificantes à base de óleo ou sintéticos (com uma viscosidade de 100–200 cSt a 40°C) funcionam melhor; evite lubrificantes à base de água para estampagens profundas, pois eles podem evaporar ou quebrar sob o calor.

Aplique uma camada consistente: Use um spray ou rolo para aplicar uma camada fina e uniforme de lubrificante em ambos os lados da chapa de aço inoxidável. Muito pouco lubrificante causa atrito; muito pode levar ao acúmulo de lubrificante na matriz, o que interrompe o fluxo do material e causa enrugamento. Procure uma espessura de 5–10μm.

Reaplique conforme necessário: Para estampagem profunda em vários estágios (onde as peças são formadas em múltiplas passagens), reaplique o lubrificante entre os estágios. A superfície do metal pode desgastar o lubrificante durante cada extração, aumentando o atrito nas etapas subsequentes.

Etapa 5: Controle dos Parâmetros do Processo (Velocidade, Temperatura) para Formação Uniforme

Mesmo com o material, o design da matriz e a lubrificação corretos, parâmetros de processo inadequados ainda podem causar defeitos. Dois parâmetros críticos para controlar são a velocidade e a temperatura da trefilação:

Velocidade de trefilação: O aço inoxidável se estica de maneira mais uniforme em velocidades moderadas. Uma velocidade muito rápida (excedendo 50 mm/s para classes austeníticas) não dá ao metal tempo suficiente para fluir uniformemente, levando a tensões localizadas e trincas. Uma velocidade muito lenta (menos de 10 mm/s) pode fazer com que o metal esfrie (se o processo gerar calor) ou grude na matriz, causando enrugamento. Teste velocidades na faixa de 20–40 mm/s e ajuste com base na qualidade da peça.

Controle de temperatura: A estampagem profunda gera calor devido ao atrito e ao endurecimento por trabalho. Para o aço inoxidável, o calor excessivo (acima de 150°C) pode reduzir a ductilidade, tornando o metal mais sujeito a fissuras. Para evitar o superaquecimento:

Use matrizes resfriadas (por meio de camisas de água) para produção de alto volume.

Pause brevemente a produção a cada 50–100 peças para permitir que a matriz e o metal esfriem.

Evite empilhar peças recém-estiradas – o calor preso entre as peças pode enfraquecer o metal e causar rachaduras pós-formação.

Etapa 6: Implementar inspeções pós-desenho e melhorias de processo

A prevenção de rugas e rachaduras não termina com a produção – inspeções regulares e melhoria contínua são fundamentais para a redução de defeitos a longo prazo.

Inspecione as peças imediatamente após o desenho: Use inspeções visuais para verificar se há rugas ou rachaduras na superfície e use calibradores para medir a espessura da parede (espessura irregular indica pontos de tensão que podem causar rachaduras). Para peças críticas, use métodos de testes não destrutivos (END), como testes ultrassônicos, para detectar rachaduras ocultas.

Rastrear padrões de defeitos: registre o tipo, a localização e a frequência dos defeitos (por exemplo, “enrugamento nas bordas do flange” ou “rachaduras no raio da matriz”). Esses dados ajudam a identificar as causas raízes – por exemplo, se rachaduras aparecerem consistentemente na mesma área, o raio da matriz poderá precisar de ajuste.

Treinar operadores: Garanta que a equipe de produção entenda como ajustar o BHF, aplicar lubrificante e monitorar os parâmetros do processo. Mesmo pequenos erros do operador (por exemplo, lubrificação irregular ou configurações incorretas de BHF) podem levar a defeitos, portanto, o treinamento regular sobre as melhores práticas é essencial.

Conclusão: Uma abordagem sistemática para estampagem profunda sem defeitos

Evitar enrugamentos e rachaduras na estampagem profunda do aço inoxidável requer uma abordagem sistemática – começando com a seleção do material e estendendo-se até o projeto da matriz, controle do processo e inspeção pós-produção. Ao escolher classes de aço inoxidável dúctil, otimizar a força do suporte da peça bruta, refinar a geometria da matriz, usar lubrificação de alta qualidade, controlar a velocidade e a temperatura e implementar inspeções regulares, os fabricantes podem reduzir significativamente os defeitos. O objetivo é equilibrar o fluxo do material (para evitar enrugamento) e a distribuição de tensão (para evitar rachaduras) – um equilíbrio que vem da compreensão das propriedades únicas do aço inoxidável e da física do processo de estampagem profunda. Com essas etapas, as equipes de produção podem criar consistentemente peças de estampagem profunda de aço inoxidável de alta qualidade e sem defeitos.

Tigelas de metal para beber animais: as tigelas de plástico são propensas a quebrar e esconder bactérias? As versões metálicas podem resolver problemas de higiene da água do gado?

Quais materiais aumentam a durabilidade das peças de carimbo?

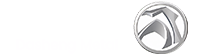

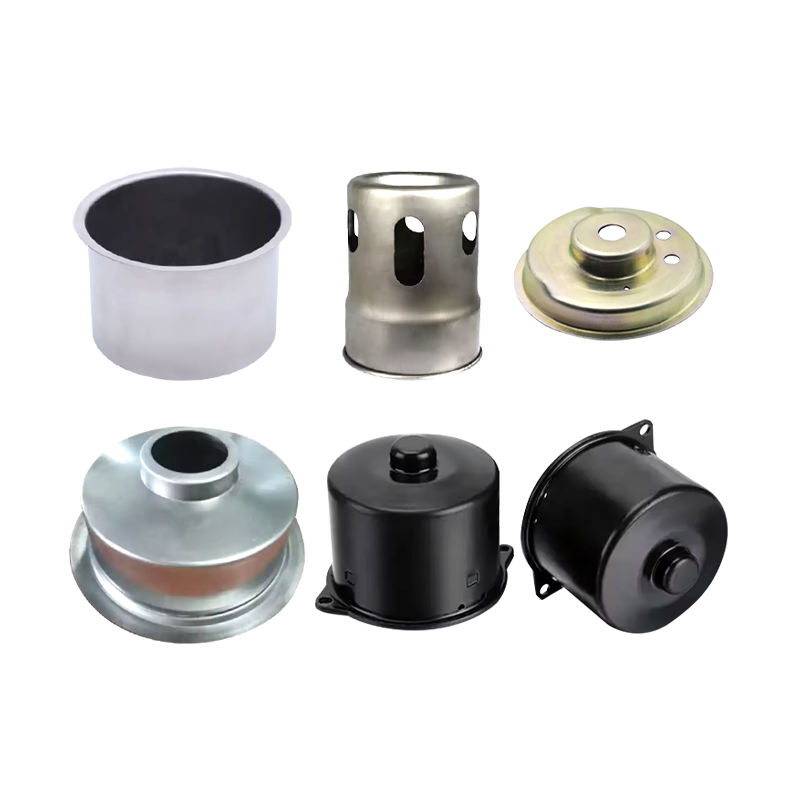

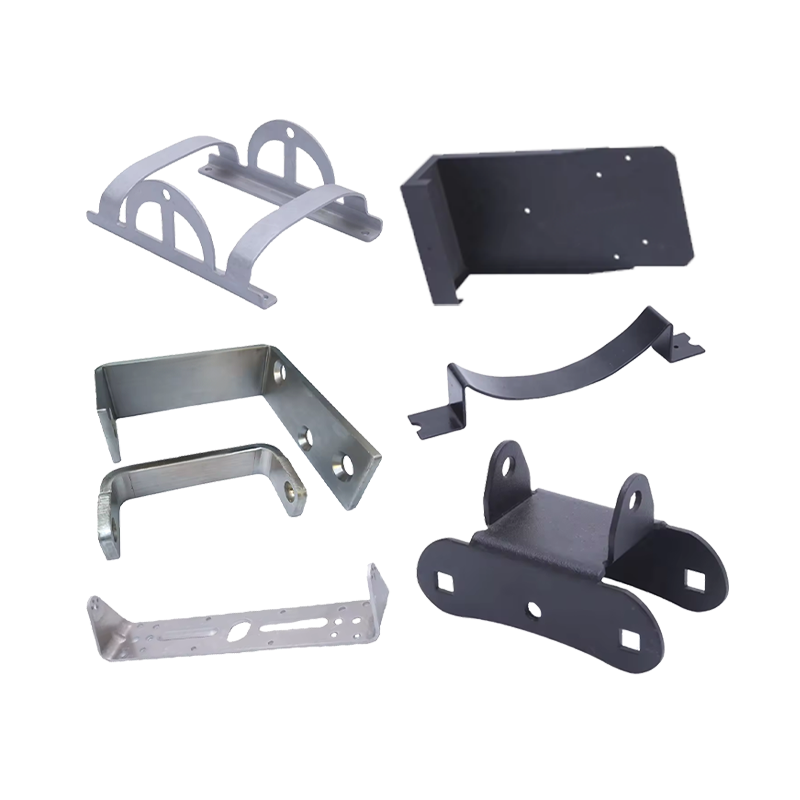

produtos relacionados

Se você deseja se tornar nosso parceiro ou precisa de nossa orientação profissional ou suporte na seleção de produtos e soluções de problemas, nossos especialistas estão sempre prontos para ajudar em até 12 horas em todo o mundo

Contate-nosPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Unidade 2, Edifício 19, Parque Zhichuangzhizao, Zona Industrial de Chengdong, Xiangshan, Ningbo, 315705, Zhejiang, China

Para os entusiastas de RV, o espaço da cozinha é limitado e o material e a facilidade de limpeza ...

Com a crescente conscientização sobre os cuidados com os animais de estimação, os donos de animai...