As peças estampadas de metal são amplamente utilizadas em vários campos, como automóveis, eletrôn...

Menu Web

Pesquisa de produtos

Linguagem

Sair do Menu

Categorias de notícias

PRODUTO

PUBLICAÇÕES RECENTES

-

O que fazer se aparecerem rebarbas nas peças estampadas de metal? Como evitá-los?

Dec 09,2025 -

O que são peças de dobra e estiramento de metal?

Dec 02,2025 -

Soluções de estampagem profunda de precisão e estampagem de metal | Experiência em fabricação de alto volume

Dec 01,2025 -

Ao selecionar peças metálicas, como combinar rapidamente as propriedades mecânicas com os cenários reais de aplicação?

Nov 21,2025 -

Ao selecionar peças metálicas, como combinar rapidamente as propriedades mecânicas com os cenários reais de aplicação?

Nov 17,2025

Quais processos de fabricação de chapas metálicas personalizadas em aço inoxidável garantem resistência e resistência à corrosão?

Chapa metálica personalizada em aço inoxidável é amplamente utilizado em indústrias como dispositivos médicos, processamento de alimentos e engenharia naval – onde tanto a resistência à corrosão (para resistir a ambientes agressivos) quanto a resistência (para suportar cargas estruturais) não são negociáveis. No entanto, nem todos os processos de fabricação preservam igualmente estas duas propriedades essenciais; alguns podem enfraquecer o metal ou criar vulnerabilidades à ferrugem. Para garantir que o produto final atenda às demandas de desempenho, é fundamental escolher processos que melhorem, em vez de comprometer, a resistência e a resistência à corrosão. Vamos analisar as principais etapas de fabricação que alcançam esse equilíbrio.

Quais processos de pré-tratamento de materiais constituem a base para a resistência e a resistência à corrosão?

Antes de cortar ou moldar, o pré-tratamento das chapas de aço inoxidável remove contaminantes e estabiliza a superfície do metal – esta é a primeira linha de defesa contra a corrosão e garante que o material retenha sua resistência inerente.

Primeiro, o desengorduramento químico e a decapagem são essenciais. Os processos de fabricação geralmente deixam óleos, lubrificantes ou partículas de ferro na superfície do aço inoxidável. Esses contaminantes podem desencadear corrosão localizada (por exemplo, corrosão) e enfraquecer a camada superficial do metal. O desengorduramento usa soluções alcalinas ou à base de solvente para dissolver óleos, enquanto a decapagem (normalmente com ácido nítrico ou uma mistura de ácido nítrico-fluorídrico) remove ferrugem, incrustações ou depósitos de ferro. Para aplicações sensíveis à corrosão (como equipamentos de processamento de alimentos), a decapagem é seguida de passivação – um processo que cria uma camada fina e uniforme de óxido de cromo na superfície. Esta camada atua como uma barreira à umidade e aos produtos químicos, aumentando a resistência à corrosão sem reduzir a resistência à tração do metal (o aço inoxidável retém 95% de sua resistência original após a passivação adequada).

Em segundo lugar, o recozimento com alívio de tensão evita a perda de resistência em chapas espessas. Chapas de aço inoxidável com espessura superior a 3 mm podem desenvolver tensões internas durante a laminação ou armazenamento, o que pode causar rachaduras durante a conformação ou corrosão em ambientes de alta umidade. O recozimento com alívio de tensão aquece a chapa a 800–900°C (dependendo da liga) e a mantém por 1–2 horas antes de resfriar lentamente. Este processo relaxa as tensões internas, mantendo a resistência ao escoamento do metal (crítica para componentes que suportam carga), garantindo ao mesmo tempo que a superfície permanece uniforme para processos subsequentes (por exemplo, soldagem ou polimento).

Terceiro, a verificação da limpeza da superfície garante a eficácia do pré-tratamento. Após o pré-tratamento, as chapas devem passar por inspeções visuais (em busca de resíduos) e testes químicos (por exemplo, teste de ferroxil para detectar ferro livre). Mesmo pequenos vestígios de ferro podem causar “manchas de ferrugem” posteriormente – portanto, uma limpeza completa não é negociável para resistência à corrosão a longo prazo.

Quais processos de corte mantêm a resistência à corrosão e a integridade estrutural do aço inoxidável?

O corte do aço inoxidável no tamanho certo deve evitar a criação de zonas afetadas pelo calor (HAZs) ou rebarbas superficiais – ambas as quais podem enfraquecer o metal e aumentar o risco de corrosão.

Primeiro, o corte a laser é ideal para precisão e preservação de propriedades. Os cortadores a laser de fibra usam feixes de alta energia para derreter o aço inoxidável, com transferência mínima de calor para o material circundante. Isso resulta em ZTAs estreitas (geralmente ≤0,1 mm para chapas finas) que não alteram a composição química ou a resistência à tração do metal. Ao contrário do corte a plasma (que pode deixar uma borda áspera e rica em óxido), o corte a laser produz uma borda lisa e sem rebarbas que requer pouco pós-processamento – reduzindo a chance de fissuras que causam corrosão. Para chapas grossas (3–10 mm), o corte a laser com gás auxiliar de nitrogênio aumenta ainda mais a resistência à corrosão: o nitrogênio evita a oxidação durante o corte, deixando uma superfície limpa e livre de óxido, pronta para soldagem ou dobra.

Em segundo lugar, o corte por jato de água é adequado para ligas sensíveis à corrosão (como 316L). O corte por jato de água usa um fluxo de água de alta pressão misturado com partículas abrasivas (por exemplo, granada) para cortar aço inoxidável – não há envolvimento de calor, portanto não há HAZ ou oxidação superficial. Este processo preserva a resistência total do metal (sem enfraquecimento induzido pelo calor) e deixa uma borda lisa que resiste à corrosão. É particularmente útil para componentes de dispositivos médicos ou equipamentos de qualidade alimentar, onde mesmo pequenos defeitos superficiais podem abrigar bactérias ou produtos químicos.

Terceiro, o corte (para chapas finas) requer manutenção adequada da ferramenta. Para folhas mais finas que 2 mm, o cisalhamento mecânico é econômico – mas lâminas cegas podem criar rebarbas ou deformar a borda. As rebarbas retêm umidade e contaminantes, levando à corrosão, enquanto a deformação enfraquece a resistência da borda da chapa. Para evitar isto, as ferramentas de corte devem ser afiadas a cada 500–1000 cortes, e a folga de corte (distância entre as lâminas superiores e inferiores) deve ser definida para 5–10% da espessura da chapa. Isso garante cortes limpos e retos que mantêm a resistência da borda do metal e a resistência à corrosão.

Quais processos de conformação e dobra evitam a perda de resistência e vulnerabilidades à corrosão?

Formação de formas (por exemplo, dobra, estampagem profunda) aço inoxidável em componentes funcionais - mas técnicas inadequadas podem criar rachaduras, afinar o metal ou danificar a camada superficial resistente à corrosão.

Primeiro, a frenagem de precisão com pressão controlada mantém a espessura e a resistência. Ao dobrar aço inoxidável, a pressão excessiva pode afinar a borda externa da dobra (reduzindo a resistência) ou rachar a superfície (criando pontos de entrada de corrosão). As prensas dobradeiras modernas usam controles CNC para aplicar pressão consistente (ajustada para espessura da chapa e liga) e apresentam ferramentas com bordas arredondadas (para evitar dobras acentuadas que causam rachaduras). Por exemplo, dobrar uma chapa de aço inoxidável 304 com 1 mm de espessura requer uma força de prensagem de 5 a 8 toneladas (dependendo do ângulo de dobra) e um raio da ferramenta ≥1 mm – isso garante que a dobra retenha 90% da espessura original da chapa e a camada de óxido superficial permaneça intacta.

Em segundo lugar, a estampagem profunda com seleção de lubrificante protege a resistência à corrosão. A estampagem profunda (usada para fazer componentes como tanques ou tigelas) estica o aço inoxidável em formas 3D. Sem a lubrificação adequada, o metal pode arranhar a matriz, danificando a camada de óxido de cromo e expondo o metal base à corrosão. Lubrificantes de qualidade alimentar ou médica (por exemplo, lubrificantes à base de óleo mineral ou sintéticos) criam uma barreira entre a folha e a matriz, evitando arranhões e permitindo uma formação suave. Após a trefilação, os lubrificantes são totalmente removidos por meio de desengorduramento (para evitar contaminação), garantindo que a superfície final permaneça resistente à corrosão.

Terceiro, a inspeção pós-formação de defeitos detecta problemas antecipadamente. Após a formação, os componentes devem ser verificados quanto a trincas (por meio de teste de corante penetrante) e variações de espessura (por meio de medidores ultrassônicos). Rachaduras tão pequenas quanto 0,01 mm podem levar à corrosão rápida, enquanto reduções de espessura superiores a 10% (por exemplo, uma folha de 2 mm desbastada para 1,7 mm) reduzem a capacidade de suporte de carga. A detecção precoce desses defeitos permite reparos (por exemplo, retificação de pequenas rachaduras) antes que o componente passe para a montagem final.

Quais processos de soldagem garantem juntas fortes e resistentes à corrosão?

A soldagem é crítica para a montagem de componentes de chapa metálica, mas também é uma etapa de alto risco: soldas ruins podem criar pontos fracos (falha sob carga) ou fendas (retendo umidade e causando corrosão).

Primeiro, a soldagem a arco de gás tungstênio (soldagem GTAW ou TIG) é preferida para aplicações sensíveis à corrosão. GTAW usa um eletrodo de tungstênio não consumível e um gás inerte (argônio ou mistura de argônio-hélio) para proteger a poça de fusão do oxigênio e do nitrogênio. Isso produz soldas limpas e precisas com o mínimo de HAZs – essenciais para manter a resistência à corrosão (sem formação de óxido na solda) e a resistência (a resistência à tração da solda corresponde a 80–90% do metal base). Para equipamentos médicos ou de qualidade alimentar, o GTAW é frequentemente usado com “purga traseira” (gás argônio na parte traseira da solda) para evitar a oxidação na superfície interna de tubos ou tanques – eliminando pontos de corrosão ocultos.

Em segundo lugar, a soldagem a laser pulsado garante resistência em chapas finas. Para chapas mais finas que 1 mm (por exemplo, invólucros de dispositivos médicos), a soldagem a laser pulsado fornece pulsos curtos e de alta energia que derretem o metal sem criar grandes HAZs. O cordão de solda é estreito (≤0,5 mm) e uniforme, sem lacunas ou porosidade – isso evita a corrosão e garante que a solda possa suportar tensões repetidas (por exemplo, vibração em equipamentos de diagnóstico). Ao contrário da soldagem a arco tradicional, a soldagem a laser pulsado não requer metal de adição (que pode introduzir impurezas), portanto a solda mantém a mesma resistência à corrosão que o metal base.

Terceiro, a limpeza e passivação pós-soldagem reparam a camada de corrosão. A soldagem pode danificar a camada de óxido de cromo próxima à solda, criando uma zona “sensibilizada” onde é provável a corrosão. A limpeza pós-soldagem utiliza escovas de aço (não metálicas, para evitar contaminação de ferro) para remover respingos de solda, seguida de decapagem e passivação (como no pré-tratamento). Isto restaura a camada de óxido de cromo, garantindo que a área de solda seja tão resistente à corrosão quanto o restante do componente. Para componentes estruturais (por exemplo, suportes marítimos), o alívio de tensões pós-solda (aquecimento a 600–700°C) fortalece ainda mais a solda, reduzindo as tensões residuais.

Quais processos de acabamento de superfície melhoram a resistência e a resistência à corrosão?

Os acabamentos superficiais não melhoram apenas a estética – eles adicionam uma camada protetora que aumenta a resistência à corrosão e pode até melhorar a resistência superficial (por exemplo, resistência a arranhões).

Primeiro, o eletropolimento é a melhor escolha para ambientes propensos à corrosão. O eletropolimento usa uma corrente elétrica para dissolver uma fina camada (5–10μm) de aço inoxidável da superfície, criando um acabamento liso e espelhado. Este processo reduz a rugosidade da superfície (o valor Ra cai para ≤0,2 μm) e remove microfissuras ou fendas que retêm contaminantes. Por exemplo, o aço inoxidável eletropolido em equipamentos farmacêuticos resiste ao crescimento bacteriano e à corrosão química, enquanto a superfície lisa também aumenta a resistência ao desgaste (prolongando a vida útil do componente). Ao contrário do polimento mecânico (que pode deixar micro-riscos), o eletropolimento não enfraquece o metal – a resistência à tração permanece inalterada.

Em segundo lugar, o revestimento em pó (para aplicações não alimentares/médicas) adiciona uma barreira durável. O revestimento em pó aplica um pó de polímero seco à superfície do aço inoxidável, que é então curado a 180–200°C para formar uma camada dura e uniforme. Esta camada (50–100μm de espessura) protege contra radiação UV, água salgada e produtos químicos industriais – ideal para componentes externos ou marítimos. Quando aplicado corretamente, o revestimento em pó não reduz a resistência do metal (a base de aço inoxidável ainda suporta cargas estruturais) e pode ser personalizado para resistência ao impacto (por exemplo, pós de alta tenacidade para máquinas pesadas).

Terceiro, a escovagem (para necessidades decorativas e funcionais) equilibra a resistência à corrosão e a aderência. A escovação usa cintas abrasivas para criar um acabamento linear e fosco. Embora não alise a superfície tanto quanto o eletropolimento (valor Ra ≈0,8–1,6 μm), ele remove contaminantes da superfície e cria uma textura uniforme que resiste a impressões digitais (útil para eletrodomésticos). A escovação também fortalece ligeiramente a superfície ao endurecer a camada superior - isso aumenta a resistência a arranhões sem comprometer a flexibilidade do metal (importante para componentes que precisam dobrar ligeiramente sob carga).

Para a fabricação de chapas metálicas personalizadas em aço inoxidável, garantir resistência e resistência à corrosão não se trata apenas de escolher a liga certa – trata-se de selecionar processos que protejam as propriedades inerentes do metal em cada etapa. Do pré-tratamento ao acabamento superficial, cada processo deve ser adaptado à aplicação: os dispositivos médicos podem exigir soldagem TIG e eletropolimento, enquanto os componentes marítimos precisam de revestimento em pó e recozimento para alívio de tensões. Ao priorizar esses processos, os fabricantes podem criar produtos que resistem a ambientes agressivos, suportem cargas estruturais e tenham uma longa vida útil. Em indústrias onde a falha é cara (por exemplo, médica ou aeroespacial), esses processos não são apenas melhores práticas – eles são essenciais para segurança e confiabilidade.

Ao selecionar peças metálicas, como combinar rapidamente as propriedades mecânicas com os cenários reais de aplicação?

Pés de palete: plástico ou metal? Como combinar a capacidade de carga do palete para evitar danos?

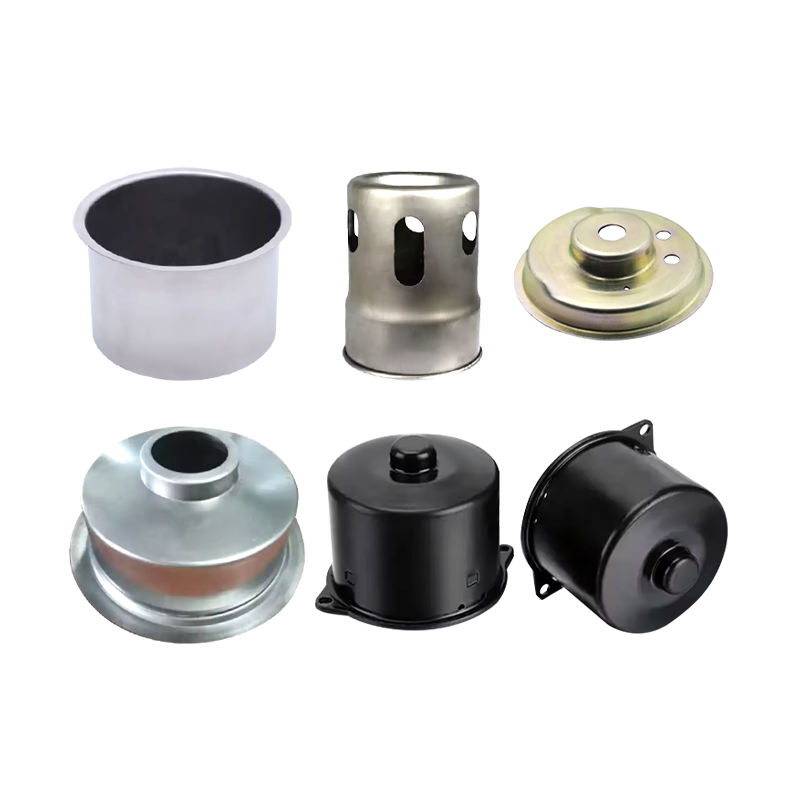

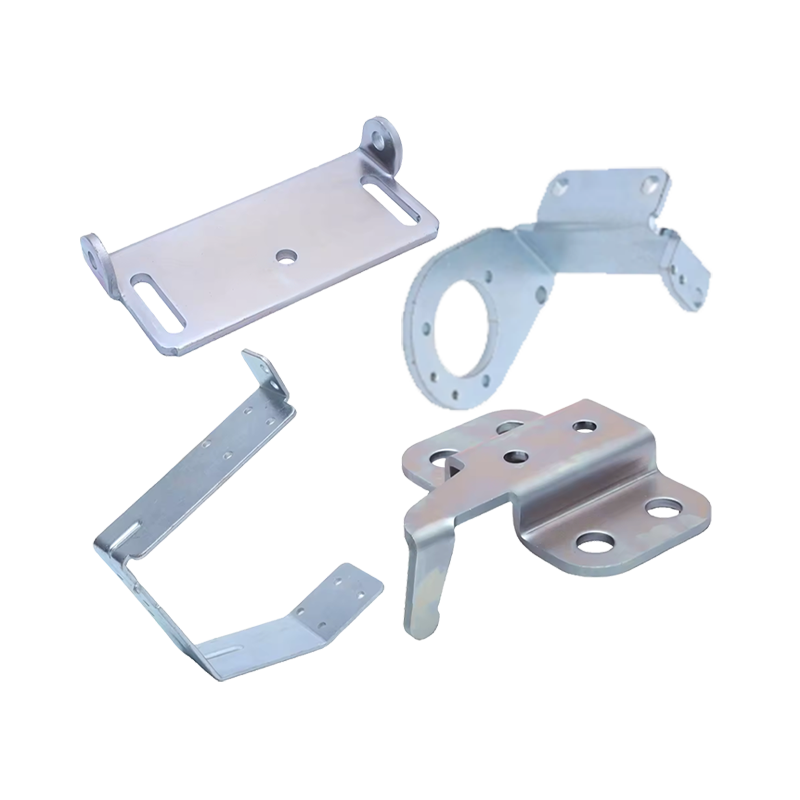

produtos relacionados

Se você deseja se tornar nosso parceiro ou precisa de nossa orientação profissional ou suporte na seleção de produtos e soluções de problemas, nossos especialistas estão sempre prontos para ajudar em até 12 horas em todo o mundo

Contate-nosPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Unidade 2, Edifício 19, Parque Zhichuangzhizao, Zona Industrial de Chengdong, Xiangshan, Ningbo, 315705, Zhejiang, China

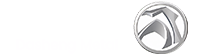

As peças de dobra e trefilação de metal são um tipo comum de componentes de precisão na fabricaçã...

Na Blecheexpo 2025 em Stuttgart (21 a 24 de outubro), apresentamos nossas capacidades abrangentes...